Flexible Lösungen für Hygienevliesstoffe

Der stark wachsende Markt für Hygienevliesstoffe umfasst vor allem Vliesstoffe, die in Babywindeln und Inkontinenzprodukten eingesetzt werden.

Anlagencharakteristik

Typische Vliesgewichte: 15 bis 100 gsm

Fasern: PP/PE, PET/Co-PET Bico-Fasern

Output: mehr als 14.000 Tonnen/Jahr

(abhängig von Faserart, Vliesgewicht und Arbeitsbreite)

Typische Endprodukte: Topsheet und ADL-Lagen in Windeln

Thermofusion mittels heißer Luft

Die Voraussetzung für Thermofusionsprozesse ist die Beimischung von Chemiefasern mit niedrigem Schmelzpunkt oder Bikomponentenfasern. Im Ofen schmilzt ein Teil der Polymere und verklebt die umgebenden Fasern miteinander.

Resultat sind so unterschiedliche Endprodukte wie flauschige, sehr weiche Topsheets oder großporige, flexible Materialien für die Verteilerschicht (Acquisition distribution layer - ADL).

Schlüsselkomponente ist ein Omega-Thermobonder auf Basis des Durchströmprinzips.

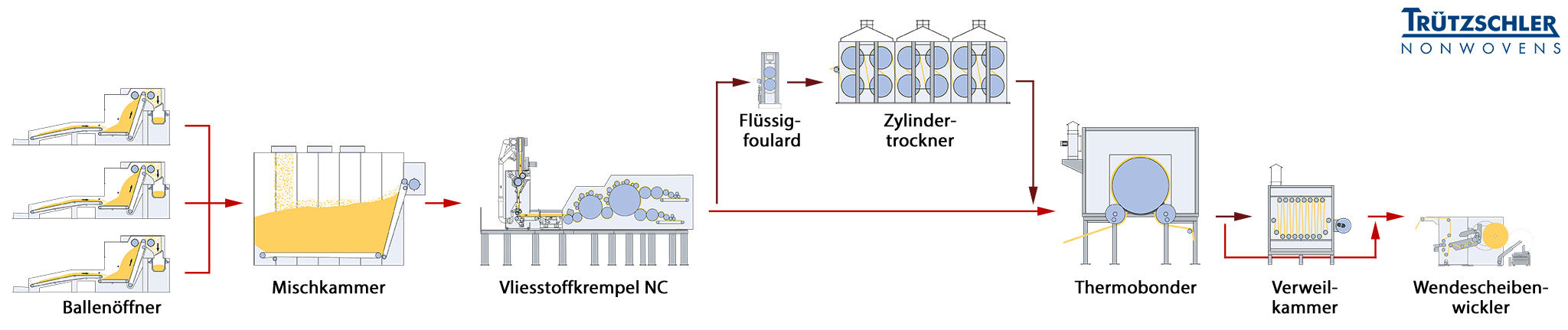

Chemische Verfestigung mit Foulards

Eine chemische Verfestigung erfolgt durch den Auftrag von Bindemitten auf das unverfestigte Vlies. Trocknen die flüssigen oder schaumbasierten chemischen Binder im Trockner, verkleben sie die umgebenden Fasern miteinander.

Schlüsselkomponenten sind einerseits die Foulards, die die Bindeflüssigkeit oder den Schaum gleichmäßig auf die Vliesoberfläche auftragen. An den Foulard schließen sich mehrere Trocknungs-komponenten an. Als erstes durchläuft das Vlies einen Zylindertrockner, dann einen Omega-Trockner und schließlich ein Hotflue, eine Verweilkammer.